32584900

400-821-4900

服务热线

服务热线

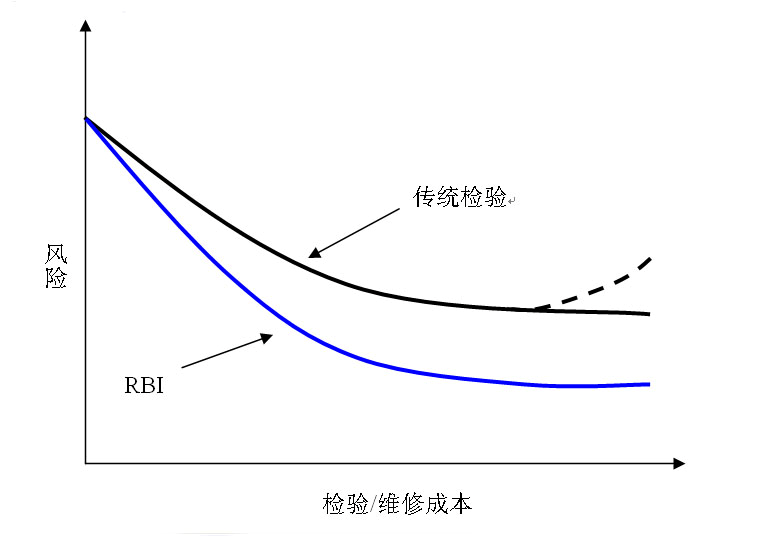

RBI技术以风险分析为基础,通过对承压设备系统中固有的或潜在的危险及后果进行定性或定量的分析、评估,发现主要问题和薄弱环节,确定设备风险等级,从安全性和经济性相统一的角度,对检验频率、检验程序进行优化,制定科学合理的检验策略,使检验和管理行为更加经济、安全、有效。

经使用单位上级主管单位或第三方机构对大型成套装置中的压力容器和压力管道使用单位进行安全管理评价后,符合TSG R0004-2009《固定式压力容器安全技术监察规程》7.8.1(以下简称“规程要求”)要求的,使用单位可以自主委托经质检总局核准的特种设备检验机构开展基于风险的检验(RBI)(以下简称RBI检验)。

1.使用单位应当由上级主管单位或委托第三方机构组织对其开展特种设备使用安全管理评价(包括应用条件的符合性审查和特种设备使用安全管理风险评价),评价的各项要求不得低于相关安全技术规范和标准中关于承压设备系统RBI检验的安全管理评价的相应规定。

2.使用单位向RBI检验机构提出申请。RBI检验机构应当对通过安全管理评价、符合“规程要求”的使用单位报送的各项资料进行审核,并告知使用登记机关。

3.RBI检验机构依据相应安全技术规范、规范性文件、技术标准等文件要求,对承压设备系统进行RBI分析。

4.使用单位应当根据RBI分析结论所提出的检验策略制定检验计划。

5.RBI检验机构依据检验策略制定具体的定期检验方案并且实施定期检验。

6.出具报告。

1.技术协议

2.压力容器及压力管道相关技术资料

1.使用单位、施工单位相关人员到场配合。

2.其它按技术规范需准备的资料。

《中华人民共和国特种设备安全法》

国务院549号令《特种设备安全监察条例》

质检特函〔2014〕52号《质检总局特种设备局关于进一步规范承压设备基于风险检验(RBI)工作的通知》

国家质检总局TSG R0004-2009《固定式压力容器安全技术监察规程》

国家质检总局 TSG D0001-2009《压力管道安全技术监察规程—工业管道》

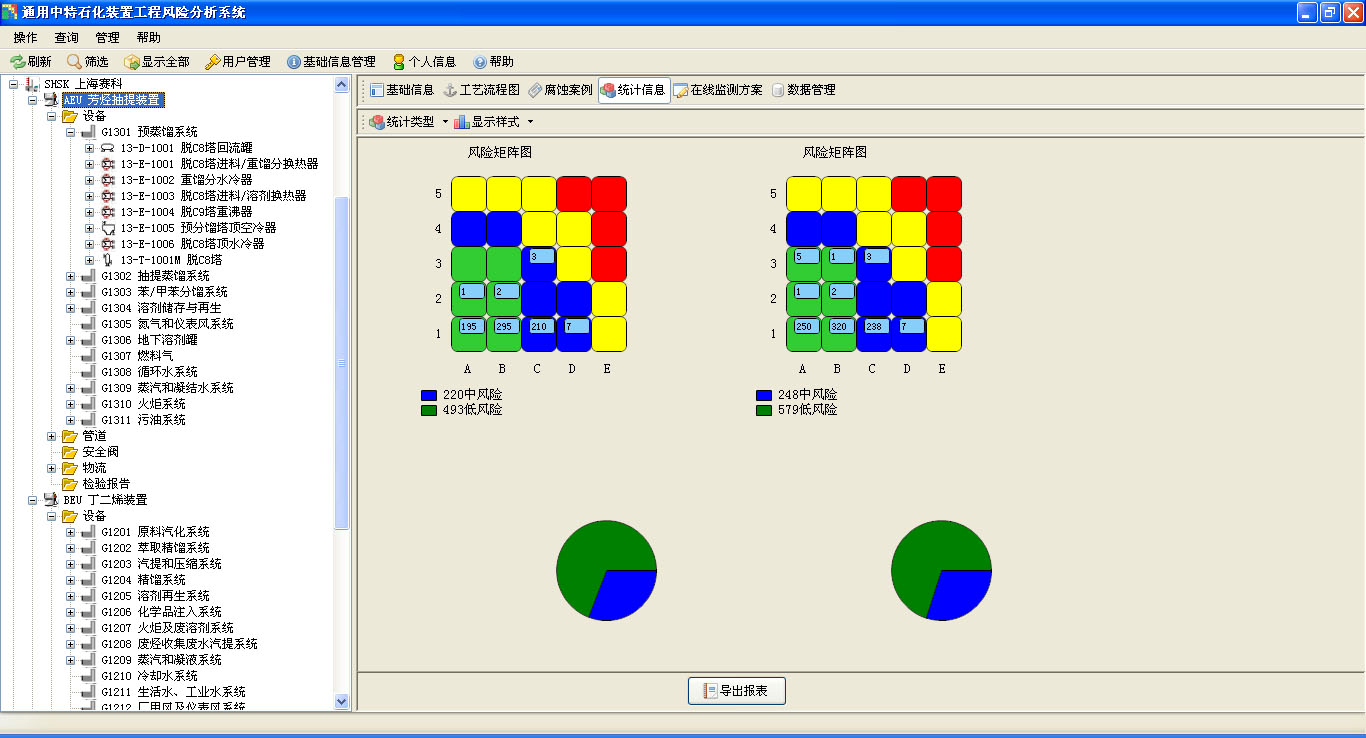

上海赛科是目前国内最大的中外合资石化项目之一,建有8套主要生产装置。其中,109万吨/年乙烯是目前世界上单线产能最大的乙烯装置之一,其余的7套装置也均达到世界规模。本次项目始于2010年10月,对上海赛科扩建后的乙烯装置、裂解汽油加氢装置、丁二烯装置、芳烃抽提装置和聚乙烯装置进行了RBI分析。

此次项目顺利按计划给出了5套装置的风险成果和检验策略,不仅为赛科找到了某管道存在设计壁厚不足的重大安全隐患,也为赛科2014年安排的定期检验提供了具体的指导。该项目充分考虑失效机理及失效概率,选择合适的检验检测手段,避免或者减少无效检测;以整套装置为研究对象,充分考虑装置连续运行的特点,实现了检验周期与运行周期的统一。RBI技术的应用有效地减少了开罐数量,降低了检验费用,缩短了检验时间,对于企业提高经济效益、增强市场竞争能力具有十分重要的意义。